01 Estratto

La tecnologia di trasferimento del calore a cambiamento di fase rappresentata da tubi di calore e VC (Vapor Chamber) ha una conduttività termica molto più elevata rispetto ai materiali tradizionali ed è una tecnologia chiave per risolvere la crescente domanda di dissipazione del calore dei prodotti.

Negli ultimi anni, i radiatori in alluminio VC sono diventati uno dei punti caldi della ricerca nel settore. La ricerca e l'applicazione di dissipatori di calore in alluminio VC sono in linea con la tendenza di sviluppo di prodotti di comunicazione ad alte prestazioni, leggeri e a basso costo nella dissipazione del calore e sono di grande importanza. Pertanto, Shengjiu Group e ZTE Communications hanno condotto ricerche rivoluzionarie su tutti i dissipatori di calore VC in alluminio.

02 Il progresso della tecnologia dei radiatori

La dissipazione del calore è un anello importante per garantire il funzionamento sicuro e affidabile a lungo termine di dispositivi e prodotti elettronici. Essendo il campo con l'applicazione più intensiva di dispositivi che consumano calore come i chip, lo sviluppo della tecnologia della comunicazione e dell'informazione ha promosso la dissipazione del calore o la progettazione termica fino a diventare un settore sistematico. Anche la ricerca e lo sviluppo in settori quali energia, sicurezza, elettronica di consumo, automobili e LED si stanno concentrando sempre più sulle prestazioni di dissipazione del calore dei prodotti, al fine di avere maggiori vantaggi nella competitività sul mercato.

Attualmente, i prodotti di comunicazione e informazione 5G si stanno sviluppando verso l’obiettivo di maggiore capacità, prestazioni più elevate, risparmio energetico e bassa rumorosità. Il grado di integrazione dei dispositivi è in aumento e le funzioni dei singoli chip stanno diventando più potenti, con un conseguente aumento significativo del consumo energetico. Tuttavia, il layout sta diventando più compatto e la densità del flusso di calore sta aumentando in modo esponenziale. La tecnologia di raffreddamento si trova ad affrontare sfide impegnative.

I sistemi tradizionali di dissipazione del calore si basano principalmente su materiale monofase per condurre il calore dal dispositivo alla superficie del radiatore, quindi il calore viene dissipato nell'ambiente dall'aria attraverso convezione naturale (sistema di dissipazione del calore naturale) o convezione forzata (aria forzata sistema di raffreddamento). L'efficienza della conduzione del calore dipende ma è anche limitata dalla conduttività termica intrinseca del materiale.

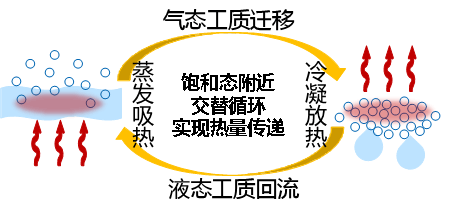

La tecnologia di trasferimento di calore a cambiamento di fase rappresentata da tubi di calore e VC (Vapor Chamber) utilizza il mezzo per bollire nella regione ad alta temperatura (regione della fonte di calore) e condensare nella regione a bassa temperatura, assorbendo o rilasciando il corrispondente calore latente di cambiamento di fase, circolazione alternata e raggiungimento di una rapida diffusione o migrazione del calore. L'assorbimento e il rilascio del calore latente è un processo rapido ed efficiente e, quando si utilizza il trasferimento di calore a due fasi, vengono solitamente scelti fluidi di lavoro con calore latente più elevato, con conseguente efficienza di trasferimento di calore estremamente elevata. La conduttività termica equivalente può raggiungere 4.000 W/m · K o più, superando di gran lunga i materiali metallici puri come oro, argento, rame e alluminio (200-400 W/m · K) e può supportare un consumo energetico e un flusso di calore più elevati esigenze di trasferimento di calore in termini di densità che i dissipatori di calore tradizionali non possono soddisfare. Allo stesso tempo, può essere abbinato a varie forme di fonti di freddo (convezione naturale, raffreddamento ad aria forzata, raffreddamento a liquido, radiazione, ecc.) e le sue forme di applicazione sono flessibili e diversificate.

Figura 1 Principio del trasferimento di calore a cambiamento di fase

Allo stato attuale, i componenti di dissipazione del calore a due fasi si sono evoluti dai primi tubi di calore proposti e ampiamente utilizzati in varie forme come piastre di immersione VC, dissipatori di calore 3DVC, sifoni di calore a termosifone, sifoni di calore ad anello LTS, tubi di calore ad anello LHP, ecc. Anche i materiali del guscio si sono espansi dai tradizionali materiali in rame all'alluminio, al titanio, all'acciaio inossidabile, ecc., per soddisfare i requisiti di diversi scenari applicativi.

Figura 2 Morfologia di diversi componenti di dissipazione del calore bifase

03 Sviluppo della tecnologia dei radiatori in alluminio VC

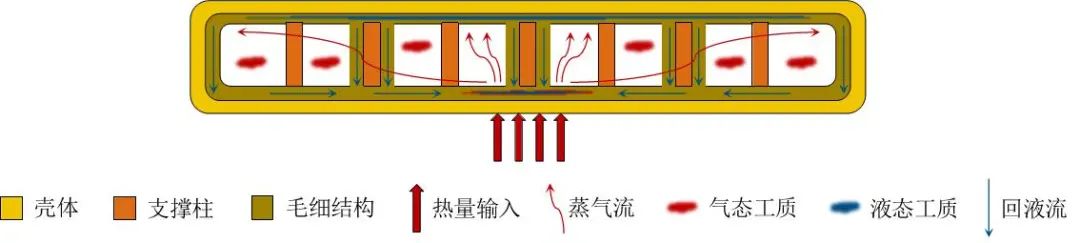

La piastra di immersione VC è attualmente il prodotto di trasferimento di calore a cambiamento di fase più maturo in termini di tecnologia oltre ai tubi di calore ed è ampiamente utilizzata nei settori delle comunicazioni e dell'elettronica. Un tipico VC è una forma piatta e chiusa, costituita da un guscio, una struttura capillare, una struttura di supporto e un fluido di lavoro. Un'efficiente conduzione del calore si ottiene attraverso l'evaporazione, la condensazione e il trasporto capillare del fluido di lavoro, diffondendo il calore dall'area concentrata all'intero piano strutturale. Grazie ai vantaggi delle proprietà capillari su ampia area e della diffusione termica bidimensionale o addirittura tridimensionale, VC ha una maggiore capacità di trasporto della densità del flusso di calore. Soprattutto per i dispositivi elettronici con una densità del flusso di calore superiore a 50 W/cm2, l'effetto uniforme della temperatura è significativamente migliore di quello dei substrati di raffreddamento in metallo puro o con tubi di calore incorporati, che possono migliorare notevolmente l'efficienza dei dissipatori di calore.

Figura 3 Principio strutturale della piastra di immersione in VC

Il guscio del VC è solitamente realizzato con materiali metallici, tra cui rame, titanio, alluminio, acciaio inossidabile, ecc. Grazie alla buona conduttività termica, alla lavorazione meccanica e alle proprietà di saldatura dei materiali in rame, il processo di formatura è relativamente semplice e la precisione è elevata . Attualmente, la stragrande maggioranza del VC è realizzata stampando fogli sottili di rame. Nei campi militare o aerospaziale, per ottenere leggerezza, l'alluminio viene solitamente utilizzato come materiale del guscio per VC. Negli ultimi anni, al fine di soddisfare la richiesta del mercato di riduzione dei costi e di peso, l'esplorazione dei radiatori in alluminio VC è stata gradualmente effettuata nel campo della dissipazione del calore civile. La ricerca si concentra principalmente sulla progettazione della struttura del nucleo di aspirazione, sulla tecnologia di saldatura e sui fluidi di lavoro interni.

(1)Ricerca sulla struttura assorbente di liquidi in alluminio VC

VC si affida principalmente alla struttura interna del nucleo di aspirazione per fornire la potenza per il riflusso della condensa, che influenzerà il flusso di calore critico e le prestazioni termiche di VC. Allo stato attuale, le comuni strutture centrali che assorbono liquidi di VC in alluminio nel settore sono principalmente divise in due categorie: tipo micro-scanalatura e tipo multi-foro.

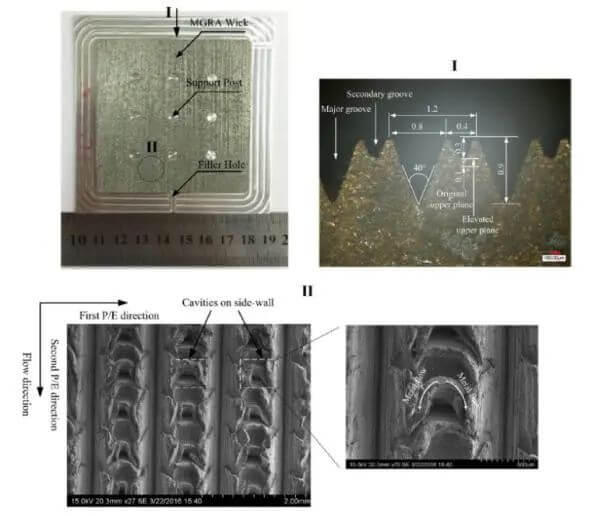

①Tipo con microscanalatura

Il nucleo di aspirazione del liquido a microscanalatura è realizzato lavorando piccole scanalature sulla parete interna del VC e utilizza la tensione dell'interfaccia della scanalatura per far rifluire il mezzo di lavoro liquido e ottenere la funzione del nucleo di aspirazione del liquido. Con lo sviluppo della tecnologia di preparazione del nucleo di aspirazione a microscanalatura, gli studiosi hanno preparato varie forme di microscanalature e le strutture comuni di microscanalature sono mostrate nella Figura 4.

Figura 4 Strutture comuni di microscanalature

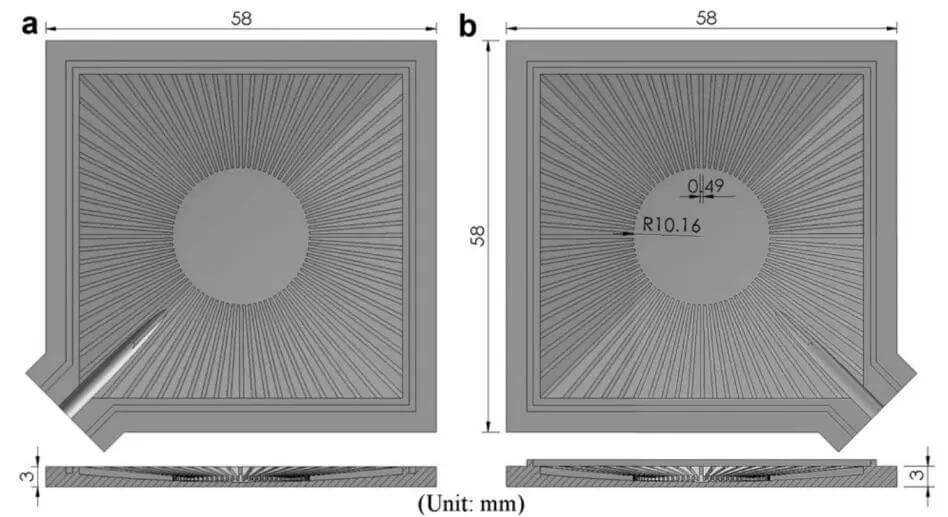

Chen et al. ha condotto uno studio sul VC in alluminio con scanalatura radiale e lo ha confrontato con il VC in alluminio in polvere di alluminio sinterizzato. I risultati dei test indicano che le prestazioni di resistenza termica del VC in alluminio in polvere di alluminio sinterizzato sono più stabili di quelle del VC in alluminio con nucleo a scanalatura radiale.

Figura 5 Radiatore VC in alluminio con scanalatura radiale

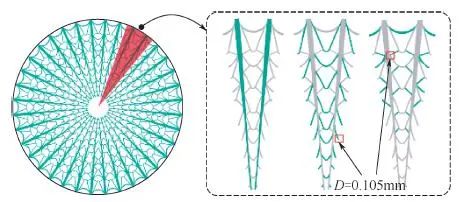

Per risolvere il problema del limitato trasferimento di calore causato dal piccolo limite capillare del nucleo di aspirazione a microscanalature, sono state sviluppate molte nuove strutture sulla base delle comuni microscanalature. Li et al. ha diviso il disco in una serie di regioni identiche a forma di ventaglio e ha sviluppato una struttura a microsolchi con rami basati sulla struttura delle nervature delle foglie. Rispetto alle microscanalature convenzionali, questa struttura presenta una migliore uniformità di temperatura complessiva in VC.

Figura 6: Struttura a microscanalatura a forma di vena

Zeng et al. scanalature ad alto rapporto d'aspetto lavorate su piastre di alluminio utilizzando un processo di estrusione di aratura. Allo stesso tempo, attraverso il taglio bidirezionale sia in direzione orizzontale che verticale, viene lavorata una struttura di cavità sulla base della scanalatura, migliorando ulteriormente la forza capillare del nucleo di aspirazione.

Figura 7: Superficie VC in alluminio con scanalatura estrusa a taglio a solco

②Tipo poroso

Il nucleo di aspirazione della polvere sinterizzata presenta i vantaggi di leggerezza, grande forza capillare, ampia superficie specifica, resistenza al calore e resistenza alla corrosione ed è ampiamente utilizzato nel rame VC. Tuttavia, l’applicazione di questa tecnologia sulla polvere di alluminio è relativamente difficile: i materiali di alluminio tendono a formare pellicole di ossido sulla superficie a causa delle loro proprietà attive, e il punto di fusione dell’allumina è troppo alto (circa 2000 ℃), rendendo difficile la fusione. sinterizzazione. Pertanto, nel mondo accademico e nell'industria sono state condotte ricerche approfondite sulla lavorazione delle strutture porose in alluminio.

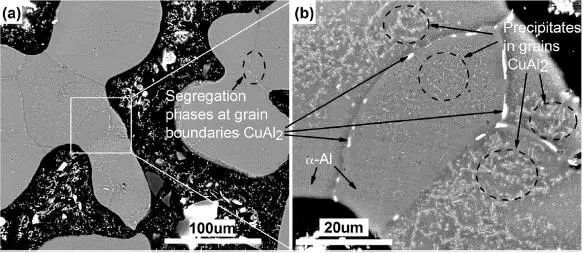

Zhang et al. ha ottenuto la sinterizzazione della polvere di alluminio attraverso la sinterizzazione potenziata in fase liquida. Aggiungere il 4,5% in peso di frazione di polvere di rame alla polvere di alluminio e sinterizzare per 60 minuti sotto la protezione di argon al 99,99% a 600 ℃. La polvere di rame forma un collo di sinterizzazione tra la polvere di alluminio, formando così un nucleo poroso che assorbe il liquido.

Figura 8 Microscopia elettronica del collo di sinterizzazione della polvere di alluminio (frazione di massa della polvere di rame 3,5% in peso)

Ameli M et al. strutture porose in alluminio prodotte utilizzando la tecnologia Selective Laser Melting (SLM). La lavorazione viene effettuata ad una normale pressione di argon di 14 mbar e il contenuto di ossigeno nella sala di lavorazione viene mantenuto tra lo 0,1% e lo 0,2%. La sinterizzazione laser viene eseguita strato per strato su un substrato di alluminio e il prodotto sinterizzato finale è mostrato nella Figura 9.

Figura 9 Campione di struttura porosa in alluminio sinterizzato con tecnologia SLM

Zhang et al. ha sviluppato una struttura capillare in fibra di alluminio sinterizzata. Rispetto alla polvere di alluminio, le fibre di alluminio formano un gran numero di bave sui bordi quando fuoriescono dallo strumento, il che può migliorare la superficie specifica e la forza di adesione durante il processo di sinterizzazione.

Figura 10 Processo di lavorazione della fibra di alluminio e prodotti finiti sinterizzati

In sintesi, a causa della natura attiva del materiale di alluminio e della sua tendenza a formare pellicole di ossido, il primo approccio alla lavorazione di nuclei capillari di alta qualità è quello di evitare processi di sinterizzazione e utilizzare mezzi meccanici per lavorare i capillari; Il secondo approccio consiste nel ridurre la difficoltà di sinterizzazione proteggendo l'atmosfera e aumentando il punto di formazione del collo di sinterizzazione (aggiungendo altri metalli o aumentando i punti di contatto). Tuttavia, nel complesso, questi metodi di lavorazione sono difficili, inefficienti e costosi da implementare nell’industria.

In risposta a ciò, Ningbo Shengjiu Technology Co., Ltd. ha sviluppato un nuovo tipo di nucleo di aspirazione di liquidi a base di alluminio. Il nucleo di aspirazione del liquido è costituito da fogli di alluminio ultrasottili scanalati che vengono piegati e pressati più volte. Dopo la lavorazione viene fissato al supporto tramite brasatura. Rispetto ad altri metodi, questo nucleo di aspirazione a base di alluminio presenta una lavorazione semplice, un costo contenuto e buone prospettive di applicazione.

(2)Ricerca sul processo di saldatura dell'alluminio VC

Attualmente, il VC in alluminio viene solitamente lavorato utilizzando la tecnologia della brasatura per completare la combinazione delle piastre di copertura superiore e inferiore. Tuttavia, la tecnologia di brasatura presenta degli svantaggi come una bassa resistenza della saldatura, un facile blocco dei capillari e una facile corrosione. Pertanto, nel settore è stata avviata anche la ricerca sul processo di connessione delle piastre di copertura superiore e inferiore in alluminio VC.

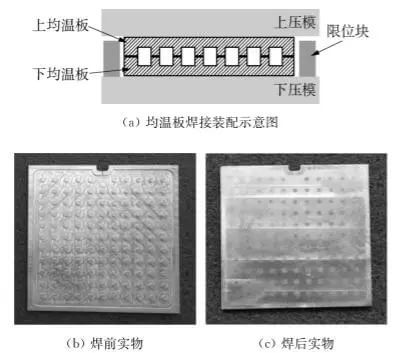

Chen Xu e altri hanno studiato il processo di saldatura per diffusione delle piastre di alluminio a temperatura uniforme. I campioni sono stati collocati in un forno di saldatura per diffusione sotto vuoto con un grado di vuoto non inferiore a 5 × 10-3Pa e i parametri ottimali del processo sono stati esplorati caricando diverse temperature, pressioni e tempi di saldatura. La ricerca ha dimostrato che parametri di processo di 550 ℃, 3 MPa e 2 ore di isolamento possono ottimizzare la qualità della saldatura delle piastre a temperatura uniforme in alluminio.

Figura 11 Diagramma schematico del gruppo di saldatura VC dell'alluminio e immagine fisica prima e dopo la saldatura

Tuttavia, il processo di saldatura per diffusione dell’alluminio richiede un grado di vuoto eccessivo dal forno a vuoto e i forni di saldatura per diffusione sotto vuoto convenzionali non sono in grado di soddisfare i requisiti, il che limita l’applicazione su larga scala di questo processo sui radiatori in alluminio VC. L'ottimizzazione del processo di saldatura delle piastre di copertura superiore e inferiore in alluminio VC richiede ancora sforzi congiunti all'interno del settore.

(3)Ricerca sul mezzo di lavoro interno dell'alluminio VC

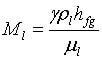

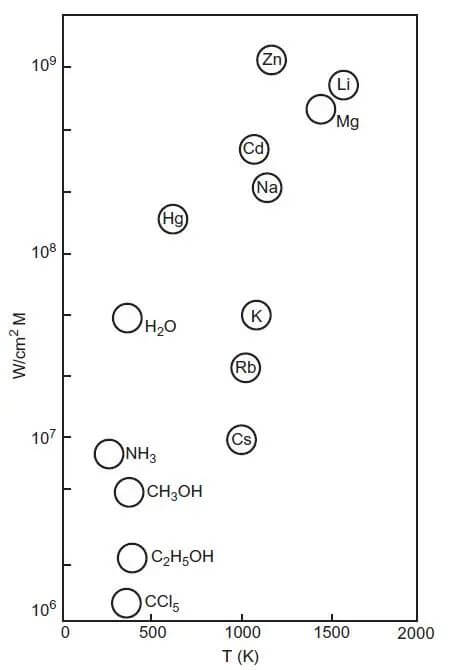

La selezione del fluido di lavoro per una piastra a temperatura uniforme richiede la considerazione di fattori quali compatibilità con il nucleo assorbente e i materiali del substrato, stabilità termica, bagnabilità, elevato calore latente, elevata conduttività termica ed elevata tensione superficiale. Un modo rapido per misurare le prestazioni dei fluidi di lavoro è confrontare il loro Merit Number. Esistono varie definizioni di fattori di qualità, ma la forma base consiste nell'integrare diversi parametri termofisici in un unico parametro indicatore. Una definizione relativamente semplice è:

Dopo il calcolo e il confronto, i fattori di qualità dei fluidi di lavoro organici che soddisfano i requisiti di intervallo di temperatura e protezione ambientale non sono significativamente diversi. Attualmente, la scelta dei fluidi di lavoro per i radiatori bifase a base di alluminio è in gran parte considerata dal punto di vista della pressione di vapore saturo del fluido di lavoro. A differenza del tradizionale VC in rame, il VC in alluminio è riempito con fluidi di lavoro organici con punti di ebollizione inferiori e ha una pressione positiva all'interno. Quando il radiatore è in funzione, la temperatura aumenta e la pressione interna aumenta, ponendo una sfida maggiore alla capacità di carico della pressione del VC in alluminio. Attualmente, i refrigeranti comunemente utilizzati per il VC in alluminio sono R134A (refrigerante ad alta pressione) e R1233Zd (refrigerante a bassa pressione).

A differenza del VC in rame maturo, il VC in alluminio è ancora nelle fasi iniziali nel campo civile e richiede ulteriori esplorazioni nel settore.

04 Riepilogo e prospettive

I dissipatori di calore in alluminio VC sono diventati uno dei punti caldi della ricerca nel settore del raffreddamento grazie ai vantaggi di basso costo, peso ridotto ed elevata efficienza di trasferimento del calore. Al momento, ci sono ancora molte difficoltà e sfide nel VC in alluminio:

①La lavorazione di nuclei assorbenti di liquidi a base di alluminio di alta qualità è relativamente difficile ed è necessario esplorare ulteriormente metodi di lavorazione della struttura capillare a base di alluminio a basso costo e ad alta efficienza;

②Il processo di brasatura comunemente utilizzato per i radiatori in alluminio VC presenta attualmente difetti quali bassa resistenza della saldatura, facile blocco dei capillari e corrosione. Sono necessarie ulteriori ricerche per studiare l’applicazione della tecnologia di saldatura per diffusione nei radiatori in alluminio VC;

③Il fluido di lavoro organico comunemente utilizzato nei radiatori VC in alluminio presenta una differenza significativa nella tensione superficiale e nel calore latente di vaporizzazione rispetto all'acqua, ed è necessaria ulteriore esplorazione per fluidi di lavoro con fattori di qualità più elevati;

④La pressione interna del VC in alluminio è positiva, che è diversa da quella dei tubi di calore in rame e del VC (pressione negativa). Gli standard di test di affidabilità dei dissipatori di calore speciali tradizionali non sono applicabili al VC in alluminio e attualmente nel settore mancano standard di test di affidabilità pertinenti. È necessario collaborare con più parti per completare gli elementi di test di affidabilità dei dissipatori di calore in alluminio VC;

Essendo una stella nascente nel campo dei radiatori, Ningbo Shengjiu Technology Co., Ltd. investe molto nella progettazione e nello sviluppo di radiatori bifase a base di alluminio da molto tempo, impegnandosi a fornire ai clienti alta qualità e costi più bassi -scelte efficaci dei marchi nazionali. In futuro, Ningbo Shengjiu Technology Co., Ltd. collaborerà strettamente con il team di progettazione termica di ZTE per condurre un'esplorazione approfondita della ricerca tecnica e dell'applicazione pratica dei dissipatori di calore in alluminio VC, rendendoli all'avanguardia nella tecnologia di dissipazione del calore e contribuire con maggiore forza allo sviluppo della comunicazione 5G.

05 Epilogo

Il dissipatore di calore in alluminio VC, essendo uno dei punti caldi della ricerca nel settore, la sua ricerca e applicazione sono in linea con la tendenza di sviluppo dei prodotti di comunicazione nella dissipazione del calore e hanno un significato molto importante. Di fronte alle attuali difficoltà e sfide del VC in alluminio, Shengjiu continuerà a esplorare nel campo dei dissipatori di calore, rafforzerà la ricerca tecnica e l'applicazione dei dissipatori di calore VC in alluminio e contribuirà con la propria forza allo sviluppo del settore della comunicazione.